地磅称重系统带自动抬杆配置技巧, 大宗物流通行效率倍增2025年案例

阅读数:2025年09月05日

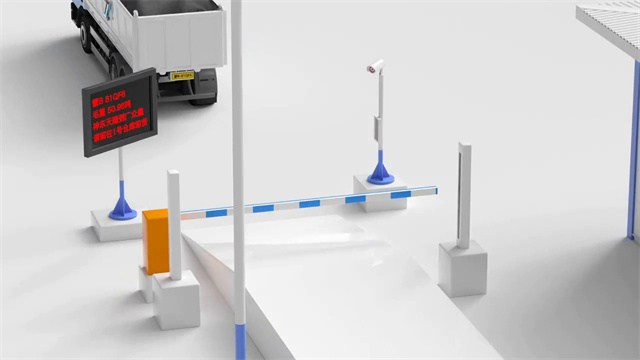

在当今大宗物流行业高速发展的背景下,如何提升称重环节的通行效率成为企业关注的重点。传统地磅称重流程中,人工抬杆、登记等环节严重制约了车辆通行速度。本文将深入探讨地磅称重系统与自动抬杆的优化配置方案,并结合2025年实际应用案例,展示这一创新方案如何实现效率的显著提升。

地磅称重系统智能化升级

现代地磅称重系统已从单纯的称重设备发展为集称重、识别、管理于一体的智能平台。通过在系统中集成RFID识别、车牌自动识别等技术,可实现车辆信息的快速采集与匹配。同时,系统与ERP、WMS等管理软件的对接,使称重数据能够实时传输至企业管理系统,大幅减少人工录入环节。

自动抬杆系统的关键技术

自动抬杆功能的核心在于精准的车辆识别与可靠的执行机构。首先,系统需配备高精度的地感线圈或雷达传感器,确保及时检测到车辆到位。其次,采用工业级电动栏杆机,其响应速度与耐用性直接影响系统整体性能。值得注意的是,系统应设置多重安全检测机制,包括防砸车红外检测、异常报警等功能,确保操作安全可靠。

系统集成与参数优化

要实现称重与抬杆的无缝衔接,关键在于系统参数的精确调校。称重传感器的采样频率、滤波参数需要根据现场环境优化设置,确保称重数据的准确性。同时,抬杆时机需要与称重完成信号精确同步,通常建议在称重稳定后0.5-1秒内触发抬杆指令。此外,系统应具备自适应学习功能,能够根据车流量自动调整工作模式。

2025年大宗物流企业应用案例

某大型煤炭物流园区在2025年实施了这套智能称重系统。改造前,单车称重耗时约3分钟,高峰期经常出现排队现象。系统上线后,通过自动识别、称重、抬杆的连贯操作,单车处理时间缩短至45秒,通行效率提升300%以上。特别值得一提的是,系统运行一年来,未发生任何称重差错或安全事故,证明了该方案的可靠性。

实施建议与注意事项

企业在部署这类系统时,需重点关注几个方面:首先是现场环境评估,包括地基稳固性、供电稳定性等基础条件;其次是系统冗余设计,确保关键部件故障时仍能维持基本功能;最后是操作人员培训,虽然系统自动化程度高,但相关人员仍需掌握基本故障排查技能。定期维护保养也是保证系统长期稳定运行的关键。

展望未来,随着5G、AI等技术的深入应用,地磅称重系统将向更智能、更高效的方向发展。自动抬杆只是智能化改造的第一步,后续与自动驾驶货车、智能调度系统的融合将带来更大的效率提升空间。对于大宗物流企业而言,尽早布局这类智能化设施,将在未来的市场竞争中占据先机。

「欢迎转载,请注明来源:福建大道成物流科技 www.ddcwl.com」

*凡本网注明来源:“大道成”的所有作品,版权均属于福建大道成物流科技有限公司,转载请注明。

*凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表大道成赞同其观点及对其真实性负责。

*图片来源网络,如有侵权可联系删除。